Автоматизация производственного планирования.

13 апреля 2015

13 апреля 2015

Автоматизация производственного планирования.

Основные концепции и методы

- Часть 1

Генеральный директор компании «Институт типовых решений – Производство»

Производственное планирование — это часть системы планирования деятельности предприятия, элемент среднесрочного и краткосрочного бизнес-планирования. Производственные планы могут строится отталкиваясь от долгосрочных и среднесрочных планов маркетинга и продаж, а также на основании текущих заказов клиентов.

Ключевые цели автоматизации производственного планирования:

- повышение качества выполнения заказов клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- формирование выполнимого и оптимального графика производства исходя из доступных мощностей и ресурсов;

- обеспечение выполнения обязательств перед клиентом по срокам и ассортименту и прослеживаемость выполнения заказов на всех этапах изготовления продукции;

- оперативная реакция на отклонения в выполнении графика и на изменения заказов и, соответственно, перестраивание графика производства;

- эффективное использование производственных ресурсов и снижение себестоимости;

- минимизация замораживания капитала в НЗП, исключение невостребованных работ;

- обеспечение ритмичности производства и исключение авралов;

- обеспечение контроля выполнения нормативов и использования замен и аналогов;

В современных условиях эти характеристики принципиально важны для жизнеспособности производственного предприятия.

Двухуровневая модель планирования

Одна из важных концепций в области производственного планирования ç— двухуровневая модель планирования. На многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления.

- Верхний уровень — межцеховоепланирование. Планирование и управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Функцию межцехового управления обычно исполняет производственно-диспетчерский отдел предприятия (ПДО). При таком планировании формируется график выполнения этапов производства подразделениями без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонении от графика выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень — внутрицеховое планирование. На этом уровне организуется исполнение графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения, которой может быть цех или участок. Функцию внутрицехового планирования выполняет диспетчер подразделения. Для исполнения графика диспетчер формирует маршрутные листы для конкретных рабочих центров, они отображают исполнение запланированного этапа производства. Диспетчер формирует расписание выполнения маршрутных листов на рабочих центрах, организует и контролирует выполнение этого расписания.

В дальнейшем верхний уровень управления (функции диспетчера предприятия) будем называть уровнем «диспетчера предприятия 1 , нижний уровень (функции диспетчера подразделения) — уровнем «локального диспетчера».

«Проталкивающая» и «вытягивающая» системы управления

Независимо от того, два уровня планирования на предприятия или один, план производства рассчитывается исходя из определенных подходов. Прежде всего, необходимо разделять системы планирования производства «проталкивающего» (push) и «вытягивающего» (pull) типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

При изготовлении изделия в многоэтапных (в том числе и многопередельных) производствах возникает потребность в компонентах — в других изготавливаемых изделиях или исходных материалах. Потребность в компонентах приводит, в свою очередь, к потребности в других компонентах. И так вниз по иерархической структуре продукта до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате, необходимо обеспечить своевременный выпуск компонент. Обеспечить это можно двумя основными подходами.

- «Проталкивающий» подход. В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее и увязывает все производство. Источником плана выпуска изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок: от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что, выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками ç— смежными подразделениями ç— в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, TOC («буфер—барабан—веревка»), о которых мы расскажем ниже.

- «Вытягивающий» подход. В системе «вытягивающего» типа потребности в выпуске определяются в режиме онлайн непосредственно подразделениями и рабочими местами, которые используют эти компоненты. Диспетчер подразделения сам определяет, когда и какие компоненты-материалы ему понадобятся, и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями — потребителями компонент из подразделений-поставщиков (которые в свою очередь будут потребителями компонент предшествующих этапов ç— и так до исходных материалов).

При таком подходе потребность в компонентах фиксируется в сигналах, передаваемых между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек ç— система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения-поставщики передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами-смежниками.

Такие системы часто называют «точно в срок» (Just-In-Time), поскольку:

- сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме онлайн;

- если точно в срок, в соответствии с сигналом, необходимые компоненты для производства не будут получены, работа подразделения ç— потребителя компонент остановится. Поэтому работа такой системы возможна лишь при поставке компонент точно в срок, по сигналу потребителя.

Надо сказать, что в существующих на большинстве производств условиях столь высокие требования к времени поставки компонент практически недостижимы и это делает «вытягивающую» концепцию трудно применимой в российских условиях. Например, алгоритмы планирования этапов в системе «1С:ERP Управление предприятием 2.0» базируются преимущественно на «проталкивающих» методиках. Опишем подробнее системы этого типа.

MRP (Manufacturing Resourse Planning 2 )

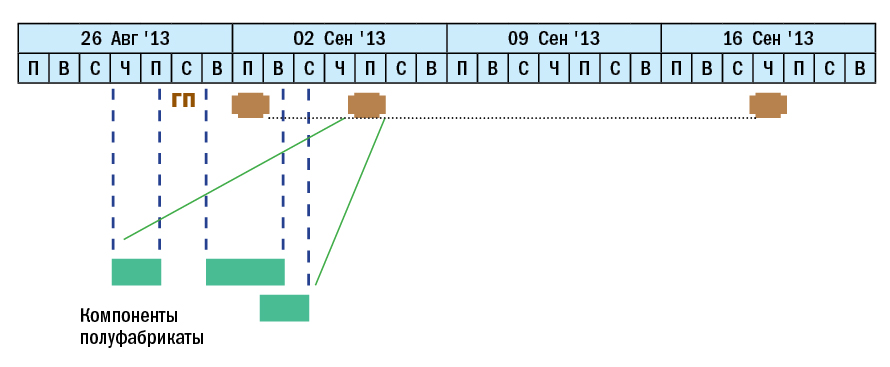

Это самый известный и один из самых старых методов планирования. В нем используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции 3 . По каждому плановому выпуску продукции (количеству на определенную дату) по спецификации определяется потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение ç— изготовитель компонент 4 .

Далее для подразделения — изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату. Для каждой компоненты в цехе-изготовителе, в свою очередь, определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня. Аналогично планируется выпуск и подача компонент более нижнего уровня (рис. 1).

Рис. 1. Связь компонент и готового изделия на графике производства.

Данный процесс называется «разузлование спецификаций изделия» и выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент-материалов. В процессе разузлования строится график потребностей во времени работы оборудования и персонала. Этот график опирается на данные об операциях по каждой спецификации и о необходимом времени работы оборудования и персонала.

Затем график потребностей во времени работы оборудования и персонала можно сравнить с доступным временем и определить, выполним график производства или нет. Если график выпуска продукции не выполним, то он «прореживается», то есть заказы клиентов смещаются на более поздние даты и расчет графика производства выполняется заново. После этого график производства опять проверяется на выполнимость. Такие итерации повторяются несколько раз, пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо, чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество алгоритма MRP — простота и понятность результатов.

- обычно для получения выполнимого графика требуется выполнить несколько итераций (зачастую — множество);

- возможна неполная загрузка мощностей, в том числе рабочих центров — «узких мест», ограничивающих пропускную способность производства.

Заметим, что, несмотря на недостатки и ограниченность алгоритма MRP, именно с него началась эволюция многих алгоритмов и концепций планирования производства.

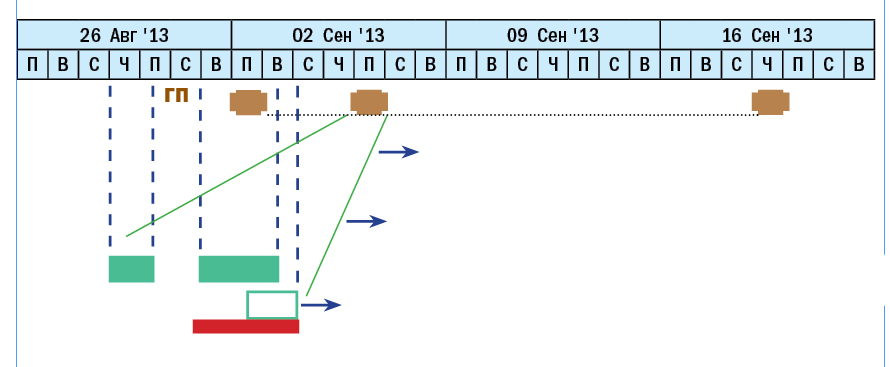

APS (Advanced Planning & Scheduling), или «синхронное планирование»

В отличие от алгоритма MRP при APS-планировании сразу учитываются те или иные производственные мощности — оборудование либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства. Операции в расписании сразу планируются с учетом фонда доступного времени рабочих центров.

В APS-алгоритме расчета могут быть использованы различные критерии оптимизации ç— например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр. Кроме того, APS-алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, алгоритм находит ближайшее незанятое время в будущем и выстраивает расписание операций «вперед» от этого времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом рассчитывается минимально возможная реальная дата выполнения заказа.

На рис. 2 показан пример, когда одна из операций для изготовления промежуточного компонента изделия MRP-алгоритмом была бы назначена на вторник, чтобы выпустить готовую продукцию к намеченному сроку. Однако APS-алгоритм обнаружил, что необходимое для этой операции оборудование до конца вторника уже занято. Он сдвигает эту операцию вперед по времени туда, где рабочий центр освободится. И затем сдвинет вперед все последующие операции, включая и дату выпуска конечного изделия (если это необходимо).

Рис. 2. Сдвиг операции на свободное время рабочего центра APS-алгоритмом.

При APS-планировании все заказы клиентов могут обрабатываться последовательно в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности. Таким образом уменьшается вероятность, что система передвинет время их выполнения на более поздний срок, чем того требует заказ.

- планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы;

- возможность определить реальную дату выполнения заказа;

- скорость перепланирования графика производства, актуализации в соответствии с отклонениями в ходе производства или изменениями в заказах;

- максимальное использование пропускной способности производства, что очень важно, когда именно производство является ограничением бизнеса, а не рыночный спрос.

- необходимость ввода в систему большого количества производственных параметров, в противном случае построенный график производства потребует постоянной корректировки и перепланирования;

- возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

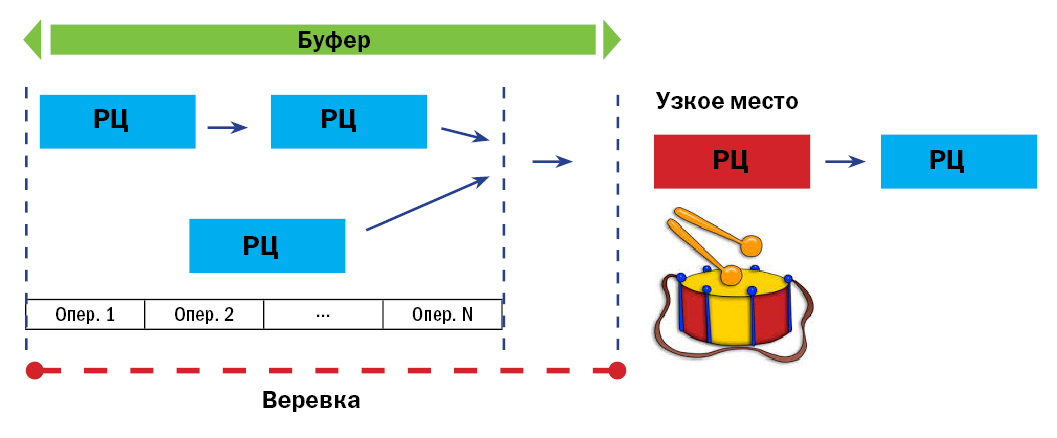

«Буфер — барабан — веревка» (ББВ)

Метод планирования, названный «буфер — барабан — веревка», базируется на теории ограничений систем (Theory of Constraints, ТОС 5 ) . В его основе лежит допущение, что производство не может быть полностью синхронным. То есть всегда есть рабочие центры — так называемые «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении этим «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают алгоритмы MRP и APS.

Рабочий центр, который является «узким местом», называется барабаном 6 . Как и в примере Голдрата, барабан «отбивает такт» всего производства и все остальные рабочие центры подчинены этому ритму и должны обеспечивать наиболее эффективную загрузку барабана. Логика этого проста: простаивание барабана — это простаивание всего предприятия, а излишки продукции при максимально работающем барабане — это увеличение НЗП. Перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен. Однако при этом необходимо следить, чтобы перед барабаном не скапливалось много полуфабрикатов.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используются два инструмента:

- буфер, задающий запас времени на выполнение работы до барабана;

- веревка «связывает» ритм работы барабана и ритм отпуска материалов в производство (рис. 3). Ее задача — ограничить накопление НЗП в цепочке, не выдав материалы в работу раньше времени 7 .

Рис. 3. Основные понятия метода «буфер — барабан — веревка».

Важный момент: длина веревки не равна, а больше, чем общее время предшествующих барабану операций! Это необходимо для защиты барабана (узкого места) от простоев вследствие возможных непредвиденных отклонений на операциях перед ним. Иными словами, параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном 8 .

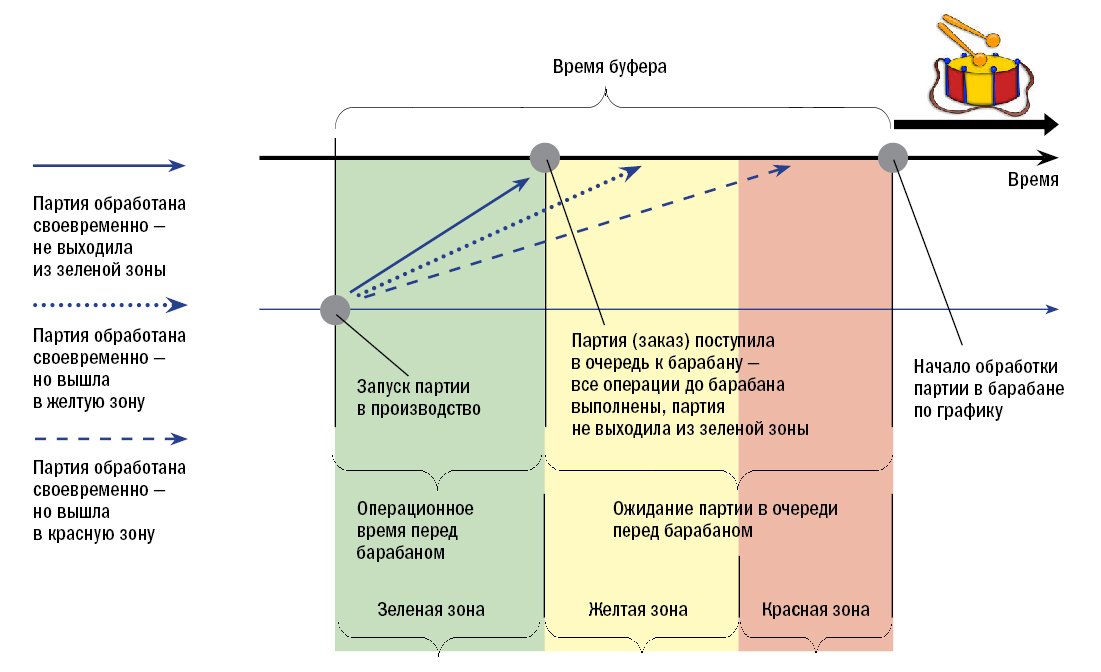

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

- «зеленая зона» — партия еще не выбрала время, равное суммарному времени операций 9 . Эта партия не требует внимания;

- «желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, так как ее операции запаздывают;

- «красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3. Такая партия требует немедленного вмешательства, в противном случае есть риск, что партия не выйдет к «барабану» вовремя согласно расписанию, то есть риск простоя барабана.

Организация контроля по зонам позволяет сконцентрироваться на проблемах и не обращать внимание на нормально выполняющиеся процессы. На рис. 4 показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Рис. 4. «Зеленая», «желтая» и «красная» зоны в буфере.

«Упрощенный «буфер — барабан — веревка» (УББВ)

Методику «буфер — барабан — веревка» можно сильно упростить, если заметить, что подход цветных зон может использоваться без барабана. Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы, проходящие в нормальном режиме. И можно использовать идею «зеленой», «желтой» и «красной» зон, но не выявлять узкое место (барабан). В этом случае буфером считается весь производственный цикл, то есть по зонам ведется контроль прохождения партии (заказа) в рамках всего производственного цикла. Эту методику называют «упрощенный «буфер — барабан — веревка» (УББВ).

Фактически методика УББВ исходит из допущения, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

В следующей статье цикла мы расскажем об общих принципах формирования графика производства: интервалах планирования и расчете графика на верхнем и нижнем уровнях.

Учимся управлять небольшим производством: планирование, учет, контроль, рентабельность

Даже при управлении небольшим производством владельцу приходится решать массу задач: покупка оборудования, ведение учета, отслеживание качества продукции, контроль за работой сотрудников. Как выстроить учет? Как планировать этапы производства? Что делать с браком? Как рассчитать рентабельность? На эти и другие важные вопросы вам ответит бизнес-аналитик МоегоСклада Тимур Амерханов.

Удобнее планировать каждый этап работ в том же сервисе, в котором ведется учет. Именно такие возможности вам предлагает МойСклад. В нашем сервисе можно не только управлять складскими запасами, но и рассчитывать себестоимость, ставить задачи сотрудникам и отслеживать их выполнение.

Учет и планирование: почему это важно

Перед запуском производства любого масштаба важно спланировать все процессы. Без планирования нельзя быть уверенным, что предприятие выполнит все заказы в заданные сроки.

- Понять, как будут распределяться задачи между разными подразделениями.

- Оценить, достаточно ли у предприятия материальных, финансовых и трудовых ресурсов.

- Согласовать работу отделов снабжения и продаж.

- Рассчитать предельную нагрузку оборудования и избежать простоев.

Чтобы сопоставить объем предстоящих расходов с ожидаемой прибылью, необходимо вести учет. Он поможет проанализировать все процессы и составить прозрачную бухгалтерскую отчетность.

МойСклад станет вашим верным помощником на каждом этапе производства. Вы легко оформите приемку товара, его перемещение между складами, проверите наличие остатков. А еще сможете рассчитать себестоимость продукции, распределить финансовые потоки, выявить пути снижения издержек и повышения рентабельности.

Как наладить производственный учет

Небольшие предприятия часто начинают вести учет в Excel. Этот метод работает, пока бизнес совсем маленький.

Например, пока работает всего один цех, в котором трудится несколько рабочих.

Но вот бизнес масштабируется: появляются складские помещения, новые цеха, расширяется ассортимент выпускаемой продукции. И табличный учет становится громоздким, трудоемким и неинформативным.

«Возникают сложности, но люди упорно пытаются вести учет производства в Excel. Составляют вручную бесконечные таблицы. Кто-то создает навороченные макросы и пытается автоматизировать все подсчеты. Это ужасно неудобно, ведь в Excel нет базы данных. И как только производство выходит на поток, эта схема учета ломается: кто-то случайно удалил формулу, не обновил цены или что-то не туда или не оттуда скопировал».

Поэтому наладить учет проще в специальной программе, где объединены данные о приемке товара, отгрузке, остатках на складах и контрагентах.

В МоемСкладе можно вести учет онлайн. Вам не потребуется заполнять данные снова и снова, а риск ошибок сведен к минимуму. Понятный интерфейс не требует обучения сотрудников. Попробуйте и оцените, как это просто.

Как наладить планирование производства

Сначала нужно выстроить порядок выполнения заказов. Когда менеджеры видят, сколько и какой продукции нужно произвести в определенный момент, они могут сформировать техкарты.

Техкарта – это специальный документ, в котором описан весь процесс изготовления продукта, включая все комплектующие.

Чтобы спланировать процесс изготовления товаров (например: одежды, мебели, пищевой продукции) важно учесть:

- сроки поставки сырья и материалов;

- их количество;

- число рабочих смен;

- уровень загрузки оборудования.

Для планирования объема производства в МоемСкладе предусмотрен специальный документ – производственное задание . С его помощью также можно отслеживать выполнение плана. Производственное задание можно сформировать под заказ от конкретного покупателя или спланировать объем выпуска на неделю или рабочую смену.

«Первый шаг — определяем, что конкретно нам нужно произвести. Второй шаг — выделяем нужные ресурсы. В производственном задании для этой цели есть отдельная вкладка с материалами. Учет выполнения заданий, смотрим в отчетах. МойСклад помогает организовать учет и на складе, и в цехе. Пользователь просто ставит галочку, а материалы для этого этапа производства списываются автоматически».

Как контролировать производственные процессы

Когда объем производства запланирован, а учет отлажен, собственнику становится понятно, сколько времени потребуется на выполнение заказов, и как поделить технологический процесс на этапы.

По окончании каждого этапа важно списывать использованные материалы.

Например: нитки, ткани и фурнитуру для одежды.

В МоемСкладе списание материалов происходит автоматически.

«Если производственный цикл занимает неделю и ответственный работник вовремя фиксирует выполнение каждого этапа, например, по окончании смены, то можно точно сказать, сколько материалов сейчас есть на складе».

Когда технологический процесс идет бесконтрольно, то производство напоминает «черный ящик» – непонятно, сколько сырья и материалов ушло и куда. Руководитель видит, сколько ресурсов ушло в производственный процесс и сколько готовой продукции вышло, но не знает, был ли перерасход.

«МойСклад раскладывает весь процесс по полочкам. По большому счету это таск-менеджер, который одновременно еще и списывает сырье и материалы, а также показывает себестоимость продукции. Мы последовательно раскладываем план на отдельные этапы, и фиксируем каждый из них. Задача пользователя — настроить техкарты. Отметить, где и какие материалы нужны, а далее все будет автоматически списываться на каждом этапе производства. Это действительно удобно, поскольку состав продукции обычно значительно не меняется».

Наладьте работу в МоемСкладе за несколько простых шагов:

1. Разбейте технологический процесс по этапам.

Например, для одежды это будет: раскрой, пошив, проверка качества, упаковка.

Если вид одежды попадает под обязательную маркировку , одним из этапов станет заказ кодов и их ввод в оборот.

2. Заведите на изделие техкарту.

Например: опишите размер и модель платья, сколько материала на него уйдет. Допустим, на этапе раскроя – 5 м ткани, на этапе пошива – 5 кнопок, 3 декоративных пуговицы и 1 молния, а на этапе упаковки – один фирменный пакет и этикетка.

3. Добавьте готовую техкарту в производственное задание.

Например: укажите, что у вас заказ на 8 платьев, 5 юбок и 10 плащей.

«Позиций может быть много: 100 и даже больше, если, например, речь идет о пищевом производстве».

4. Фиксируйте этапы, чтобы материалы автоматически списывались в производство.

Когда технологический процесс завершится, продукция попадет на склад, а программа рассчитает ее себестоимость. В отличие от этапа планирования, сумма уже будет точнее. В процессе изготовления продукции можно отслеживать себестоимость как для одного изделия, так и для нескольких.

«Еще до окончания всех этапов, ответственный работник может зайти в производственное задание, проверить, сколько продукции уже сделано, и понять, когда будет готов заказ. Если что-то идет не по плану, это сразу видно и можно вовремя исправить ситуацию».

Зачем учитывать незавершенку

Иногда, чтобы избежать простоев, предприятие делает заготовки.

Например: делает раскройку платьев про запас, чтобы занять работников швейного цеха при отсутствии заказов.

А если впоследствии поступит заказ на другой вид изделий из того же материала, его может не хватить.

«Возникает риск затоваривания. Когда компания загружает склад заготовками и в результате переводит ресурсы. Заготовки занимают площади для хранения, и проедают средства. Объем незавершенного производства растет. Чтобы избежать таких проблем, незавершенку надо контролировать».

Важно понять, на каком этапе возникает незавершенное производство и как его посчитать.

МойСклад поможет оценить и проанализировать объем незавершенки. Все данные есть в производственном задании: видно, что из незавершенки находится в работе, а что осело на конкретном этапе и не перешло на следующий. Менеджер может оперативно разобраться в ситуации и устранить проблему. Такой подход позволит сократить издержки и повысить рентабельность.

Как считать незавершенку на УСН

У бизнеса на упрощенке возникают сложности с расчетом незавершенного производства. Дело в том, что в целях налогового учета понятие незавершенного производства применяют только в отношении прямых расходов. К ним относятся: сырье, материалы, инструменты, зарплата производственных рабочих, амортизация оборудования.

Но на УСН деление расходов на прямые и косвенные не предусмотрено.

Посчитать незавершенку на УСН можно так: провести инвентаризацию, а потом сверить результат с документами на выпуск готовой продукции. Далее определить причину прочих прямых расходов на основании установленного процента от стоимости материалов. Тогда объем незавершенки – это цена материалов плюс прочие прямые расходы.

Важно: чтобы посчитать незавершенку на УСН по цене материалов, нужны сведения об остатках. Тогда, отталкиваясь от этих данных, можно посчитать стоимость незавершенки.

Как учитывать брак и зачем это делать

Брак на производстве неизбежен даже при самом скрупулезном планировании. Виной может стать человеческий фактор, поломка оборудования и т. д.

Например: вышел из строя таймер электропечи и кулинарная продукция подгорела.

Брак важно учитывать, так как он влияет на себестоимость продукции.

«Мы планировали получить 20% прибыли, а получили только 10%, так как испортили ткань. При производстве одежды ткань — основная статья затрат. В МоемСкладе можно отразить, сколько фактически ушло ткани, например, 15 м вместо 8. Бывает и наоборот, когда обрезки со склада идут в дело. Их сшивают и тогда фактически уходит не 8 м ткани, а только 5».

В производственном задании всегда можно увидеть, на каком этапе случился брак и кто за него отвечает. Это позволяет понять, почему предприятие по факту тратит больше ресурсов, чем было запланировано.

«Это серьезное преимущество, ведь мы можем сказать, когда это случилось, и кто это сделал. Все этапы записаны, это удобно и для учета производительности, и для отслеживания брака. У нас в задании всегда указан человек, который выполнил конкретный этап».

Часто предприятия пытаются компенсировать брак повышением стоимости продукции. В результате изделия никто не покупает. Один из вариантов решения проблемы – пересмотр ассортимента выпускаемой продукции (что выгоднее производить).

Как рассчитывать рентабельность

Посчитать, сколько предприятие сможет заработать по завершении производственного процесса, нужно еще на этапе планирования.

Чтобы узнать размер будущей прибыли, нужно сопоставить цену готовой продукции с прогнозируемой ценой материалов.

Расчет стоимости готового изделия складывается из расходов, которые прямо или косвенно связаны с производственным процессом.

Предприятие реализует готовую продукцию и получает выручку. Затем из суммы выручки вычитается себестоимость. Это и есть сумма прибыли, по которой можно оценить эффективность проделанной работы.

Рентабельность производства считают по формуле:

Цс – стоимость основных фондов предприятия;

Цо – стоимость оборотных активов, включая износ и амортизацию.

Но проще настроить отчет в МоемСкладе. В нем сразу видны и прибыль от реализации в заданный период времени, и рентабельность производства конкретного изделия.

«Когда мы уже произвели запланированный объем продукции, мы создаем отчет, чтобы понять, что из продукции выгоднее производить, и определяем приоритеты. Для нас важны два показателя: скорость и рентабельность. Допустим, можно производить много разной продукции, но иметь низкую рентабельность или наоборот. Здесь важно найти баланс, оценить, что на самом деле приносит выгоду и принять управленческие решения».

Очень важно отслеживать себестоимость у низкомаржинальных бизнесов с небольшой рентабельностью.

Например: в кулинарии.

Еще на этапе планирования нужно жестко обозначить сроки поступления сырья. Его срок годности ограничен. Если продукция испортится, ее придется списать на убытки.

«В любом бизнесе важно правильно все спланировать. Будь это производство каких-нибудь инструментов, одежды, канцтоваров или даже самогонных аппаратов. Без планирования далеко не продвинешься, и в один прекрасный момент хаос в работе помешает наращивать объем выпуска» .

Автоматизируйте управление производством через МойСклад. Планируйте этапы работ, отслеживайте их выполнение, экономьте свое время.

Система оперативного планирования основного производства

Цели и задачи оперативного производственного планирования

Планирование на предприятиях осуществляется изначально на календарный год, а только потом формируются более детализированные планы: сначала по кварталам, потом по месяцам и т. д. При этом обычно сначала формируют планы в целом по предприятию, а затем детализируют их по цехам (а если есть необходимость, то и по бригадам или производственным участкам).

Оперативное планирование основного производства — основной фактор, обеспечивающий ритмичность работы предприятия и выполнения заказов в срок. Это комплекс мероприятий, направленных на создание производственных планов (заданий) с четко установленным сроком (как правило, месяц, неделя, рабочий день, смена), прогноз производственной деятельности с технической и экономической точки зрения, а также учет показателей и контроль за исполнением намеченных планов.

Цель оперативного планирования — создать такие условия на производстве, при которых трудовые ресурсы, площади и оборудование будут задействованы в производственном процессе, т. е. обеспечить ритмичную и бесперебойную работу предприятия, результат которой — выпуск продукции в запланированном объеме в назначенный срок и надлежащего качества.

При эффективном оперативном планировании основного производства компания сможет:

• выполнить плановые сроки поставок;

• обеспечить ритмичность производства;

• оптимизировать запасы сырья и материалов;

• уменьшить длительность производственного цикла и т. д.

Система оперативного планирования должна быть «настроена» на разных уровнях управления компанией:

• на уровне производства в целом этим занимаются планово-экономический отдел (ПЭО), производственно-диспетчерский отдел (ПДО) и др.;

• на уровне структурных подразделений (цехов) ответственность за оперативное планирование несут производственно-диспетчерское бюро (ПДБ), планово-распределительное бюро (ПРБ) и др.;

• на уровне производственных участков — инженерный состав (мастера, начальники участков и др.).

Оперативное планирование должно учитывать:

• специфику отрасли компании;

• тип производства (мелкосерийное, массовое, единичное и т. д.);

• конструктивные и технологические особенности выпускаемой продукции;

• характер используемых технологий (например, использование групповых технологий обработки);

• уровень внешней кооперации (аутсорсинга) основного производства и т. д.

Оперативное производственное планирование на предприятии помогает решить следующие задачи:

• разработать планы работы предприятия, цехов и/или производственных участков на определенный период времени (как правило, месяц);

• довести планы до непосредственных исполнителей;

• организовать равномерный и ритмичный выпуск продукции;

• согласовать и увязать работы между цехами, производственными участками и иными производственными звеньями;

• обеспечить прием и оформление заказов (наряд-заказов) и установить последовательность и сроки их выполнения;

• обеспечить рабочие места материалами, запасными частями, инструментом, оснасткой и всеми видами энергии;

• организовать оперативный учет и контроль за выполнением установленных заданий;

• анализировать результаты производственной деятельности цехов и производственных участков.

Как наладить оперативное производственное планирование на предприятии

С чего все начинается? Как правило, производственное планирование в любом случае начинается с формирования годового плана в целом по предприятию. В дальнейшем годовой план детализируется по цехам и по иным отчетным периодам (например, по месяцам).

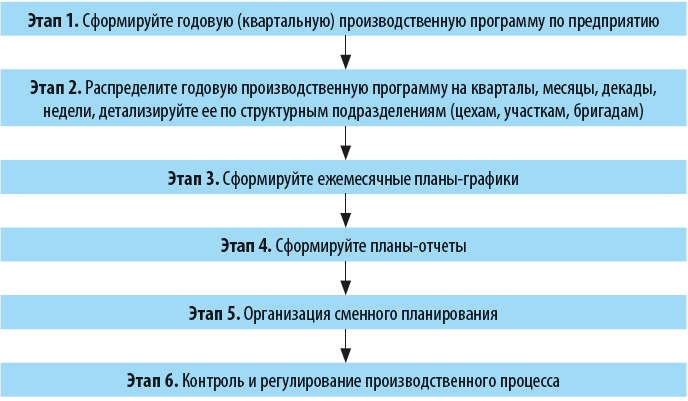

Чтобы наладить производственное планирование, воспользуйтесь алгоритмом:

Под оперативно-производственным планированием в данном случае мы имеем в виду месячные, декадные, еженедельные, суточные/сменные планы и т. д.

Месячный производственный план по каждому цеху в отдельности включает в себя:

• показатели по труду и заработной плате;

Дополнительно в производственные планы включите информацию об ожидаемом объеме незавершенного производства (НЗП).

Рассчитанный норматив НЗП нужно увеличить на величину страхового задела (определяется опытным путем).

В производственные планы включите и информацию об объемах товарной и валовой продукции.

Валовая продукция — это общий объем произведенной предприятием продукции за анализируемый период; товарная продукция — это часть валовой продукции, которая и готова для реализации.

Как сформировать производственную программу

В основе планирования деятельности предприятия лежат два основных (годовых) плана:

Бюджет продаж дает пользователю информацию о планируемых объемах реализации продукции в разрезе каждого месяца (или квартала) по всем видам продукции на протяжении отчетного периода (как правило, это календарный год). Прогнозируются объемы реализации с учетом результатов анализа:

• рынка, его конъюнктуры, конкурентов и их ценовой политики, включая потенциальных;

• собственной конкурентоспособности, реально оценивая свои сильные и слабые стороны;

• потенциальных покупателей и их возможностей приобрести конкретный товар.

Производственная программа представляет собой плановое задание по выпуску продукции в натуральном и (или) стоимостном выражении, составляется на определенный отчетный период (например, календарный год).

Составляется производственная программа изначально по всему предприятию в целом, а в дальнейшем уже детализируется на иные (более короткие) периоды. Также может детализироваться по исполнителю, т. е. по каждому производственному цеху, если их несколько, каждому производственному участку, каждой бригаде, группе и т. д.

Производственная программа (или план производства) и план продаж в количественном выражении никогда не будут идентичны — они отличаются на количество запасов готовой продукции (и/или НЗП), которое необходимо, чтобы обеспечить бесперебойность производственного процесса.

Таким образом, производственная программа должна учитывать запасы готовой продукции на планируемый период:

• фактические остатки готовой продукции на складе на конец предшествующего отчетного периода, что будет являться стартом отсчета для нового отчетного периода;

• прогнозируемые остатки готовой продукции на складе из месяца в месяц в течение отчетного периода.

Данные по запасам готовой продукции рассчитываются на начало и конец каждого месяца в течение отчетного периода (года).

Чтобы спрогнозировать объем готовой продукции, заложите страховой запас, который предназначен для обеспечения бесперебойности производственного процесса (как правило, не более 15 %).

Для более детального планирования оцените производственную мощность предприятия: расчетным путем установите, какое количество продукции в каждый месяц предприятие может выпустить при имеющейся численности работников и производственных возможностях всего предприятия.

План производства может представлять собой развернутый график с разбивкой по месяцам, отражать планируемый фонд оплаты труда основных производственных работников, затраты на материалы, прогнозируемый объем продаж и производства, прогноз НЗП, прогноз запасов готовой продукции и т. д.

Чтобы не перегружать отчет всей необходимой информацией, разработайте систему планов, отдельно для каждой из сфер деятельности предприятия.

В упрощенном виде план производства на календарный год (табл. 1) будет включать в себя информацию исключительно о планируемом объеме производства и запасах готовой продукции на начало и конец отчетного периода. Дополнительно для сравнения можно включить сведения о прогнозируемом объеме реализации.

Источник https://upr.ru/article/avtomatizaciya-proizvodstvennogo-planirovaniya-chast-1-osnovnye-koncepcii-i-metody/

Источник https://www.klerk.ru/blogs/moysklad/520456/

Источник https://www.profiz.ru/se/10_2021/operativnoe_planirovanie/